Acero aleado 60Si2Mn

Es un acero para resortes fuerte y de alta calidad con buena templabilidad, rendimiento de trabajo en caliente y propiedades mecánicas integrales, a menudo utilizado para resortes grandes y de alta tensión en automóviles, tractores y equipos industriales.

Nombre del producto: ALEACIÓN ACERO---60Si2Mn(Acero de aleación)

SimilarSen la carreteraGRAMOruedas:

Porcelana | GB/T | 60Si2Mn |

Alemány | EN/DIN | DIN 60Si7/1.0909 |

Rusia | INVITADO | Cerca de 60C2M |

EE.UU | AISI/SAE | Cerca de 9260 |

Japón | ÉL | SUP6/SUP7 |

Francia | AFNOR | 60S7 |

Composición química (%) :

do | Y | Minnesota | PAG | S | Cr | En |

0.56-0.64 | 1,50-2,00 | 0.60-0.90 | 0.035máximo | 0.035máximo | 0.35máximo | 0.35máximo |

Característica principal:

Es un acero para resortes fuerte y de alta calidad con buena templabilidad, rendimiento de trabajo en caliente y propiedades mecánicas integrales, a menudo utilizado para resortes grandes y de alta tensión en automóviles, tractores y equipos industriales.

Aplicación típica:

Resortes: resortes helicoidales, resortes de láminas, resortes de tensión/compresión, resortes de torsión (utilizados en suspensiones y maquinarias automotrices).

Componentes elásticos: tiras de acero para resortes, placas de resorte, varillas (utilizadas en automoción, válvulas, herramientas, instrumentos de medición).

Otros usos: elementos estructurales de alta fatiga (láminas elásticas, mecanismos de cierre).

Propiedades mecánicas:

Resistencia a la tracción :≈1200-1300 MPaAlta resistencia después del temple y revenido.

Límite elástico:≥ 1100-1176 MPa. Depende de la temperatura de templado.

Alargamiento:≥ 5 %. Indica ductilidad después del tratamiento térmico.

Reducción de área:≥ 25%. Mide la ductilidad en la fractura.

Dureza(laminado/laminado en caliente):≤ 321 media pensión. Para facilitar el mecanizado y conformado.

Dureza(templado y revenido): Típicamente 45-52 HRC (varía según el temple). Optimizado para elasticidad y resistencia a la fatiga.

Tratamiento térmico:

Para aplicaciones de resortes, los procesos comunes incluyen:

Normalización / Recocido

Normalización: 860–900 °C, aire fresco (refina el grano, alivia el estrés).

Recocido: 700–720 °C, horno frío (se ablanda para el mecanizado/procesamiento).

Temple + Revenido (propiedades finales)

Temple (austenitización): 800–870 °C (comúnmente 800–850 °C), mantener en reposo según el tamaño de la sección, luego enfriar en aceite o en baño de sal.

Templado: 380–480 °C (comúnmente 400–450 °C), mantener durante ~1 h, enfriar al aire. Produce alta elasticidad y resistencia a la fatiga.

Otros procesos avanzados.

En ocasiones, en casos especializados se utilizan el temple graduado, el revenido subcrítico o el temple por transformación inversa para mejorar aún más el equilibrio resistencia-tenacidad-fatiga.

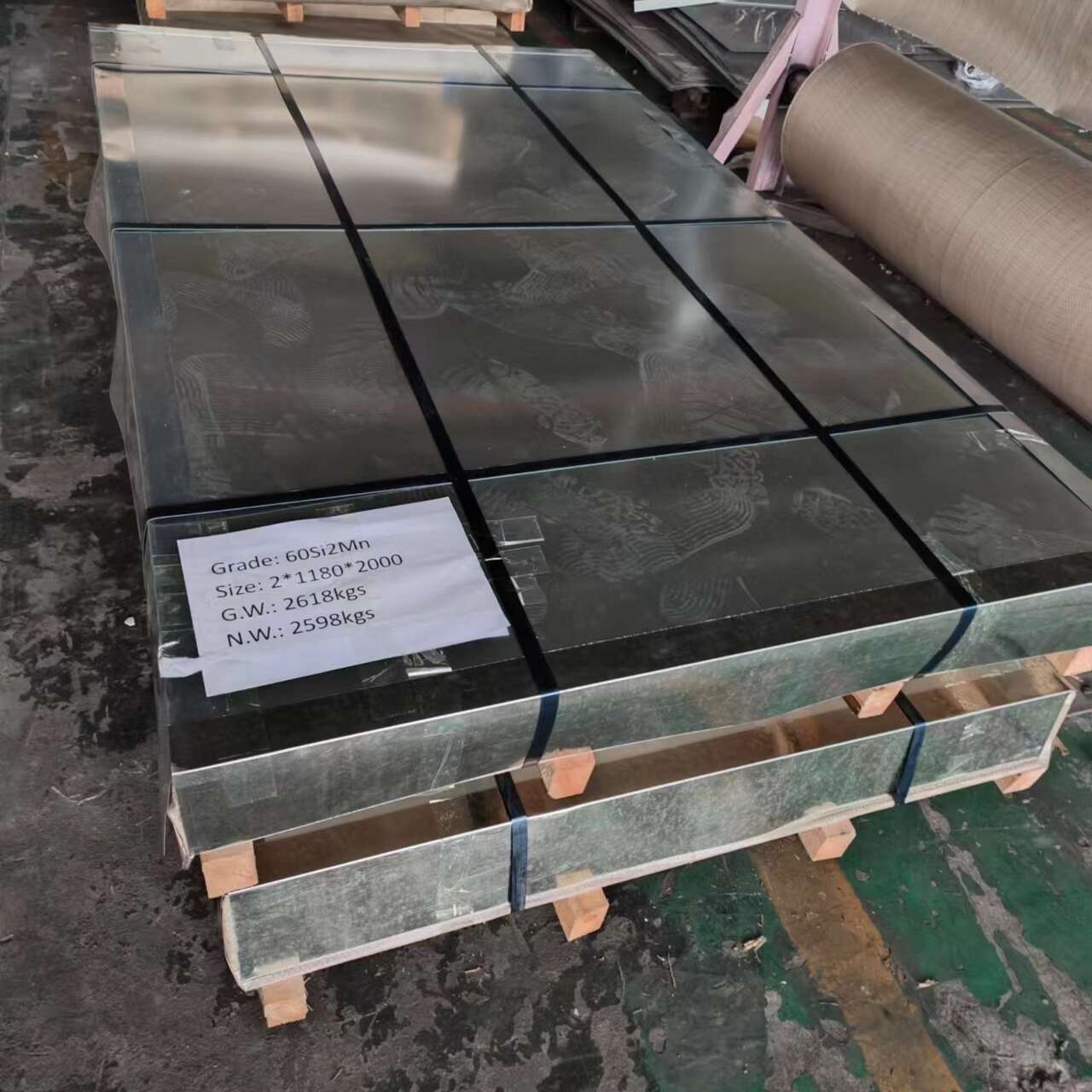

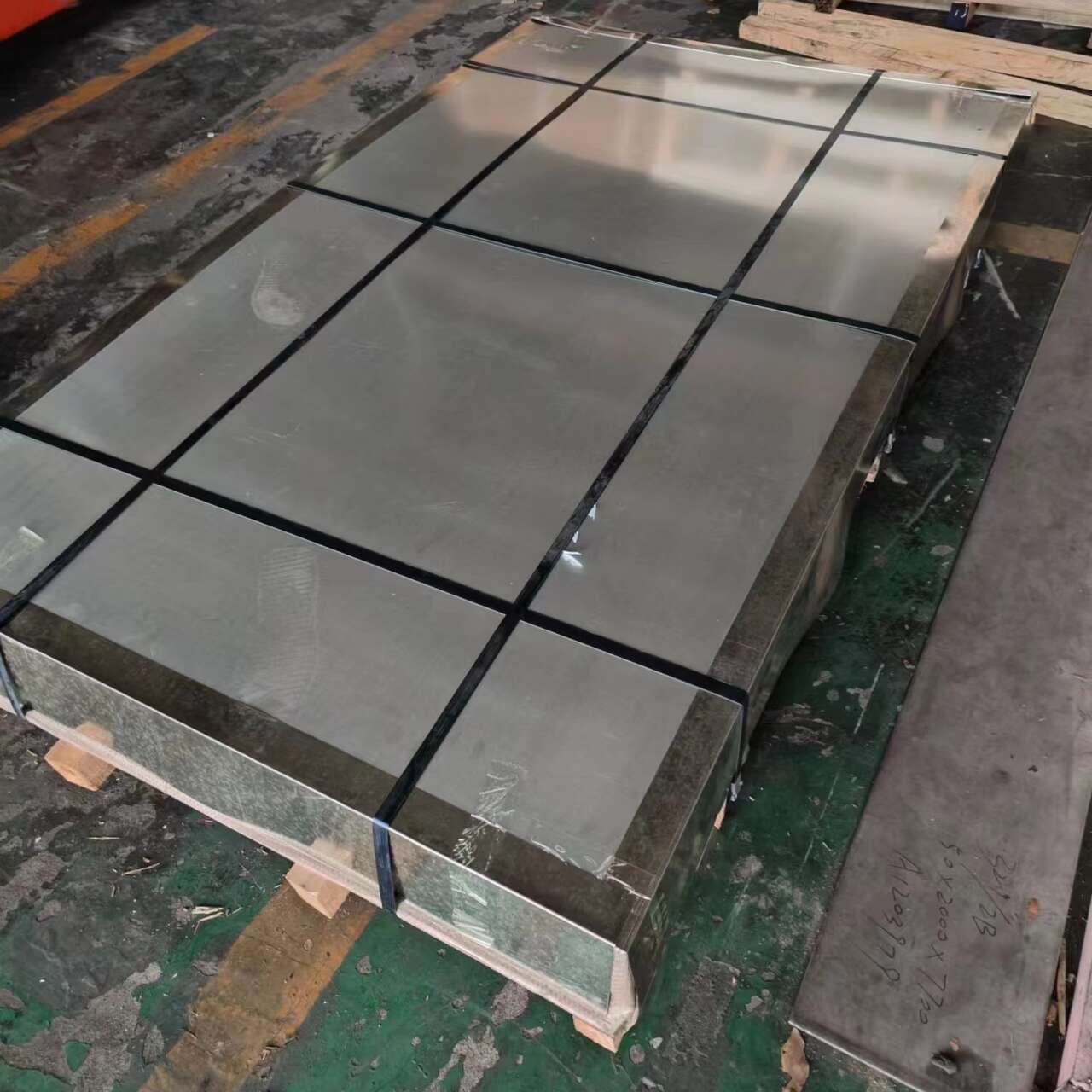

Talla disponible:

Láminas o bobinas | Molido | T:10-800 W:210-1000 mm |

Negro | T:10-800 W:210-1000 mm |